17.10.2019

Диссоциация циркона после обработки в воздушной высокочастотной индукционной плазме

А.Б. Лисафин, Г.А. Фарнасов

ООО Технокерамика, 249100, город Обнинск, Россия

НИТУ МИСиС, 119049, город Москва, Россия

Введение. Современное развитие промышленности требует применение новых экономичных методов получения материалов с уникальными свойствами. Среди них важное значение имеет циркон обработанный в плазме, который применяют в качестве дробеструйного материла для обработки поверхностей. Опробованы высокотемпературные технологии его получения с использованием энергии плазмы дугового плазматрона. В США американская компания Z-tech LLC занимается производством плазмо-диссоциированного циркона. Компания использует технологию дугового плазменного реактора, в этом процессе циркон подается в дугу, где термохимически трансформируется в смесь циркония (ZrO2) и аморфного кремния (SiO2). Оксид циркония, имеющий более высокую точку плавления, кристаллизуется первым, образуя массу тонких дендритов. Затем, в промежутках между дендритами застывает кремний в аморфной стеклофазе. Частицы расплавленного циркона быстро остывают, покидая зону плазменной дуги, и приобретают сферичную форму. Средняя крупность частиц составляет 140 микрон [1]. В то же время дуговой способ имеет ряд недостатков, среди которых высокая скорость истечения плазмы, небольшой объём плазмы, невозможность длительной непрерывной работы при мощности свыше 300 кВт из-за заметной эрозии электродов [2], гарантированный выход проплавленных частиц не более 90% [3,4 ].

Описание экспериментальной установки. Преимущество использования ВЧИ-разряда заключается в низкой скорости истечения плазмы, в большом объеме плазмы, в высокой среднемассовой температуре, в отсутствии загрязнения продукта материалом электрода. Установка, на которой проводились эксперименты, представляла собой ВЧИ-плазматрон со следующими рабочими параметрами: мощность 1000 кВ∙А, частота 440 кГц, плазмообразующий газ воздух, расход плазмообразующего газа 150 м3/ч. Она состоит из ВЧ-генератора, осуществляющего генерацию тока с частотой 440 кГц; плазматрона, в состав которого входят газоформирователь, осуществляющий стабилизацию плазмы, кварцевая разрядная камера, индуктор; загрузочная камера, через которую осуществляют ввод порошка; реакционная камера, в которой происходит процесс плавления, испарения, диссоциации и рафинирование материала; циклон, в котором происходит разделение крупной и мелкой фракции обработанного материала; рукавный фильтр в котором оседают наиболее мелкие из обработанных частиц (до 200 нм); вентилятор, создающий отрицательное давление для разделения фракций; бункеры, осуществляющие выгрузку обработанного материала. В плазму подавался порошок цирконового концентрата фракции 100÷150 мкм.

Результаты и обсуждение

Исследование исходного материала. Цирконовый концентрат с Вольногорского Горно-Металлургического Комбината (Украина), используемый при обработке в ВЧИ-плазме, имел стандартный состав: диоксид циркония + диоксид гафния (65%), диоксид кремния (32%), оксид алюминия (1%) и другие примеси (1%).

Исследование гранулометрического состава частиц проводили с помощью аппарата CAMSIZER® XT фирмы Retsch Technology. Аппарат позволяет проводить гранулометрический анализ, а также измерять степень сферичности материала. На качество обработки плазмодиссоциированного циркона значительно влияет узость фракции исходного материала. Если он не подвергнут ситовому сепарированию, то имеет в своем составе частицы различного диаметра, а как следствие различной массы. Это влияет на траекторию движения частиц в плазме, способность их попадания в горячую зону плазмы, время нагрева. По результатам анализа установлено, что средний размер частиц составляет d50 = 123 мкм (здесь и далее, d50 - диаметр, определяющий границу, ниже которой находится 50 % частиц), d10 = 99.1 мкм (здесь и далее, d10 - диаметр, определяющий границу, ниже которой находится 10 % частиц), d90 = 157 мкм (здесь и далее, d90 - диаметр, определяющий границу, ниже которой находится 90 % частиц), содержание пылевидной фракции довольно значительное. После плазменной обработки отбирали образцы из реакционной камеры, циклона и рукавного фильтра для последующего анализа.

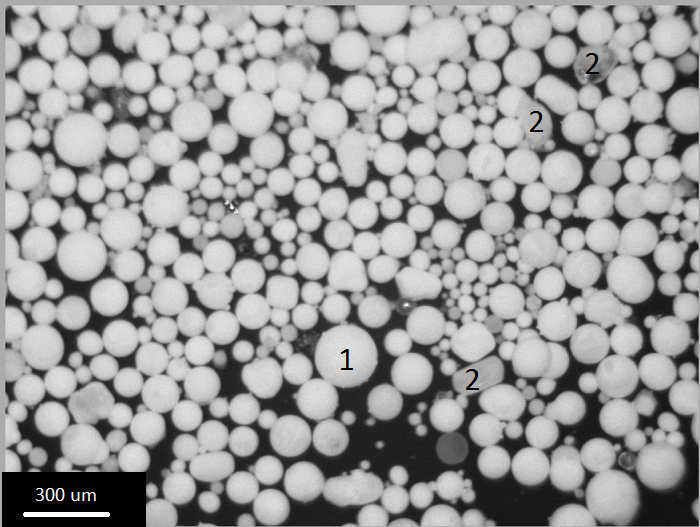

Образцы из реакционной камеры. Образцы из реакционной камеры представляли собой основную массу (до 90%) всех обработанных частиц циркона. Анализ произведен на оптическом микроскопе Polar-3. Это крупные идеальные сферы различного диаметра (120÷250 мкм) (рис.1), что объясняется столкновением расплавленных частиц циркона друг с другом и последующей сфероидизацией. Материал состоит из частиц двух видов: первый (1) – полностью проплавленные сфероидизированные частицы, второй вид (2) – частично сфероидизированные проплавленные частицы циркона. Содержание частиц второго вида не превышает 3 %. Возможно, более узкое фракционирование исходного материала позволит снизить данный показатель до 0%.

|

|

|

Рис.1. Микрофотография обработанного в плазме циркона фракции 100-150 мкм |

Образцы из реакционной камеры исследовали на сканирующем электронном микроскопе Phenom ProX. Как видно из рисунка 2 поверхность частиц имеет форму идеальной сферы, на поверхности которой видны «снежинки» в большом количестве. Эти «снежинки», вероятнее всего, представляют собой диоксид циркония (ZrO2), которые пронизывает аморфный диоксид кремния (SiO2).

|

|

|

Рис.2. Микрофотография частицы циркона, обработанного в воздушной ВЧИ-плазме |

Образцы из циклона. В циклоне, где оседает до 10% основной массы, концентрировались мелкие частицы с размером менее 100 мкм. Порошок имеет значительно более мелкую фракцию, чем собранный из реакционной камеры. Отчетливо наблюдаются идеальные сферы с размерами 15÷35 мкм. Принцип работы циклона позволяет осуществлять автоматическое разделение обработанного цирконового концентрата на крупную (100÷1000 мкм), мелкую (10÷100 мкм) и субмикронную (≤10 мкм) фракцию. В основном, материал из циклона представлен сферами белого матового цвета, однако встречаются отдельные прозрачные сферы из диоксида кремния. Объясняется это процессом интенсивного испарения диоксида кремния с поверхности циркона, последующей его конденсацией, и образованием микронных сфер.

Образцы из рукавного фильтра. Продукты обработки (рис.3), оседающие на фильтре (менее 1%), состоят из тонкодисперсного порошка аморфного кремнезема, с присутствием диоксида циркония, оксида железа.

|

|

|

Рис.3. Микрофотография (сканирующий электронный микроскоп) материала, собранного из рукавного фильтра |

Гранулометрический анализ циркона, обработанного в ВЧИ-плазме. Проведены гранулометрические анализы обработанного в ВЧИ-плазме циркона. Отмечается некоторое увеличение распределения частиц по размерам. Так материал из реакционной камеры имеет показатели: d10=120 мкм, d90=258 мкм, d50=172 мкм. Степень сферичности для d10= 0.825, d90=1, d50=0.978. Материал из циклона: d10=20 мкм, d90=153 мкм, d50=98 мкм. Степень сферичности материала из циклона составляет d10=0.843, d90=1, d50=0.973. Отметим, что степень сферичности идеальной сферы равна 1.

Рентгенограмма обработанного циркона. Для подтверждения диссоциации цирконового концентрата был проведен рентгенофазовый анализ на дифрактометре Bruker D2 Phazer, излучение трубки – CuKa (1,541874 Å). Как видно из графика на рисунке 4, произошла полная диссоциация циркона. По сравнению с исходным цирконом (а), в плазмообработанном(б) исчез характерный для циркона пик, что говорит о полной диссоциации циркона. В образце плазмообработанного циркона присутствуют моноклинная и тетрагональная фазы диоксида циркония.

|

|

|

Рис.4. Рентгенограмма исходного и плазмодиссоциированного циркона |

Выводы. На установке большой мощности обработан энергией высокочастотной индукционной плазмы циркон фракцией 100÷150 мкм. Обработка циркона в ВЧИ-плазме позволяет получать порошки различного фракционного состава: в реакционной камере фракцией 150÷200 мкм, в циклоне фракцией 80÷100 мкм и в рукавном фильтре субмикронный порошок аморфного кремнезема и диоксида циркония. Обработанный в высокочастотной индукционной плазме циркон отличается идеальной сферичной формой, что придает ему хорошую текучесть. Проведено рентгенофазное исследование, которое показало полную диссоциацию циркона на диоксид кремния и аморфный кремнезем. Обработанный в воздушной ВЧИ-плазме циркон имеет моноклинную и тетрагональные фазы диоксида циркония. Показана принципиальная возможность обработки циркона в воздушной ВЧИ-плазме.

СПИСОК ЛИТЕРАТУРЫ

1. Туманов Ю. Н. Плазменные, высокочастотные, микроволновые и лазерные технологии в химико-металлургических процессах. - М.: ФИЗМАТЛИТ, 2010. - 968 с.

2. http://www.z-techzirconia.com/pdf/morphology/Morphology_of_Zirconia_Study.pdf

3. Syamaprasad U., Bhattacharjee S., Galgali R. K., Mohapatra B. K., Mohanty B. C., Studies on plasma dissociation of Indian zircon in a specially developed plasma reactor Journal of materials science, 1992, 27, 1762-1766.

4. Yugeswaran S. et al, Inflight dissociation of zircon in air plasma, Bhabha Atomic Research Center, Trombay, Mumbai, India, 10-13 December 2008, Journal of Physics: Conference Series, Volume 208, Number 1, 2010